فولادهای زنگ نزن مورد استفاده در ساخت مبدلهای حرارتی

هنگام انتخاب فولادهای زنگ نزن (SS) برای ساخت مبدلهای حرارتی، ابتدا باید به بررسی دستههای مختلف این فولادها پرداخت. فولادهای زنگ نزن آلیاژهایی هستند که حداقل ۱۲ درصد کروم دارند، با یا بدون سایر عناصر آلیاژی.

در مقایسه با فولادهای کربنی ساده و فولادهای کم آلیاژ، فولادهای زنگ نزن به دلیل داشتن کروم بالا مقاومت بیشتری در برابر زنگ زدن و خوردگی دارند. این فلزات به دو صورت کارشده و ریختهگری در دسترس هستند و بر اساس ساختار متالورژیکی به پنج خانواده تقسیم میشوند:

- ۱. فولاد زنگ نزن مارتنزیتی

- ۲. فولاد زنگ نزن آستنیتی

- ۳. فولاد زنگ نزن فریتی

- ۴. فولاد زنگ نزن دوفازی (دوپلکس)

- ۵. فولاد زنگ نزن رسوب سختی

چهار دسته اول بر اساس فازهای متالورژیکی آنها شناخته میشوند. در آهن و فولاد، فاز فریت دارای ساختار مکعب مرکزدار (BCC) و فاز آستنیت دارای ساختار مکعب مرکزوجهی (FCC) است. بنابراین، فولادهای فریتی یا آستنیتی حاوی مقادیر زیادی از این فازها هستند. فولادهای دوپلکس ترکیبی از هر دو فاز فریت و آستنیت دارند. دسته پنجم فولادهای زنگ نزن، فولادهایی هستند که از طریق عملیات حرارتی پیرسازی (aging) استحکام آنها افزایش مییابد، اما معمولاً در مبدلهای حرارتی استفاده نمیشوند و در نتیجه در این مقاله مورد بحث قرار نمیگیرند.

نامگذاری فولادهای زنگ نزن

فولادهای زنگ نزن کارشده طبق استانداردهای انستیتو آهن و فولاد آمریکا (AISI) دستهبندی میشوند که آنها را بر اساس ترکیب شیمیایی گروهبندی میکند. به عنوان مثال، فولادهای زنگ نزن آستنیتی به سریهای ۲۰۰ و ۳۰۰ دستهبندی میشوند. سری Cr-Ni-Mn (کروم-نیکل-منگنز) با شماره ۲۰۰ و سری Cr-Ni (کروم-نیکل) با شماره ۳۰۰ شناخته میشوند. گریدهای رسوب سختی بر اساس درصد نیکل و کروم دستهبندی میشوند. سیستم نامگذاری متداول بر اساس استانداردهای AISI و ASTM است، که در آن فولادهای زنگ نزن با حروف خاص (مانند A برای آستنیتی، F برای فریتی، M برای مارتنزیتی) و یک شماره که خانواده آلیاژ را مشخص میکند، شناسایی میشوند.

راهنمای انتخاب فولادهای زنگ نزن

براون و دیبولد راهنمای کاملی در خصوص انتخاب گرید مناسب فولاد زنگ نزن برای کاربردهای مختلف ارائه دادهاند. براساس پژوهشهای براون، هنگام انتخاب گرید مناسب، عوامل زیر باید در نظر گرفته شوند:

- ۱. نیاز به مقاومت در برابر خوردگی برای کاربرد مورد نظر.

- ۲. نیاز به استحکام مکانیکی.

- ۳. ویژگیهای آلیاژ پایه بهمنظور اطمینان از بهترین عملکرد در فرایندهای ساخت.

- ۴. تجزیه و تحلیل هزینه، شامل هزینههای مواد اولیه، هزینه نصب و عمر مفید محصول نهایی.

- ۵. دسترسی به مواد اولیه با توجه به توازن بین هزینه و کارایی.

دیبولد نیز تأکید میکند که انتخاب فولاد زنگ نزن باید بر اساس مقاومت در برابر خوردگی و استحکام مکانیکی باشد.

فولادهای زنگ نزن مارتنزیتی

فولادهای زنگ نزن مارتنزیتی مقاومت کمتری در برابر خوردگی دارند، زیرا فقط حاوی ۱۱ تا ۱۸ درصد کروم و معمولاً کمتر از ۰.۴ درصد کربن هستند. حداقل مقدار کروم برای مقاومت در برابر خوردگی انتخاب میشود، در حالی که مقدار حداکثری آن برای آستنیتی شدن کامل آلیاژ در طی عملیات حرارتی تعیین میشود. یکی از ویژگیهای کلیدی این گروه، قابلیت سخت شدن آنها از طریق عملیات حرارتی است.

کاربرد فولادهای مارتنزیتی در مبدلهای حرارتی و محیطهای آبی محدود است، اما این فولادها ترکیب مناسبی از استحکام، چکشخواری، چقرمگی و مقاومت در برابر خوردگی در محیطهای ملایم ارائه میدهند. مقاومت در برابر خوردگی فقط زمانی به دست میآید که فولاد به طور کامل سخت و تمپر شده باشد. یکی از گریدهای پرکاربرد مارتنزیتی که گاهی در مبدلهای حرارتی استفاده میشود، AISI 410 است.

فولادهای زنگ نزن آستنیتی

فولادهای زنگ نزن آستنیتی تقریباً ۸۰ تا ۹۰ درصد از فولادهای زنگ نزن را تشکیل میدهند. این گروه شامل آلیاژهای سری ۲۰۰ و ۳۰۰ است که میتوانند با کار سرد سخت شوند. سری ۲۰۰ به منظور کاهش مصرف نیکل و جایگزینی آن با منگنز توسعه یافت، به طوری که به ازای هر یک درصد نیکل، دو درصد منگنز جایگزین میشود. سری ۳۰۰ شامل آلیاژهای کم کربن – آهن – کروم با مقادیر مختلف نیکل است که گاهی اوقات دارای منگنز یا نیتروژن نیز هستند. این آلیاژها غیر مغناطیسی، داکتیل و قابلیت سختشدن با کار سرد دارند.

مقادیر کروم در فولادهای آستنیتی معمولاً بین ۱۵ تا ۳۲ درصد و نیکل بین ۸ تا ۳۷ درصد است. مقدار کربن به کمتر از ۰.۰۳ درصد محدود شده است تا از خوردگی جلوگیری شود. کروم باعث مقاومت به اکسیداسیون میشود و نیکل مقاومت به خوردگی در محیطهای احیاکننده را بهبود میبخشد. گریدهای رایج شامل ۳۰۴، ۳۰۴L، ۳۱۶ و ۳۱۶L هستند. آلیاژ ۳۰۴، که بهطور گستردهای استفاده میشود، حاوی ۱۸ درصد کروم و ۸ درصد نیکل است و دارای استحکام متوسط و مقاومت خوب در برابر خوردگی است. برای مقاومت بهتر در محیطهای حاوی کلرید، مولیبدن به آلیاژ اضافه میشود، که منجر به تولید گریدهای ۳۱۶ و ۳۱۷ میشود.

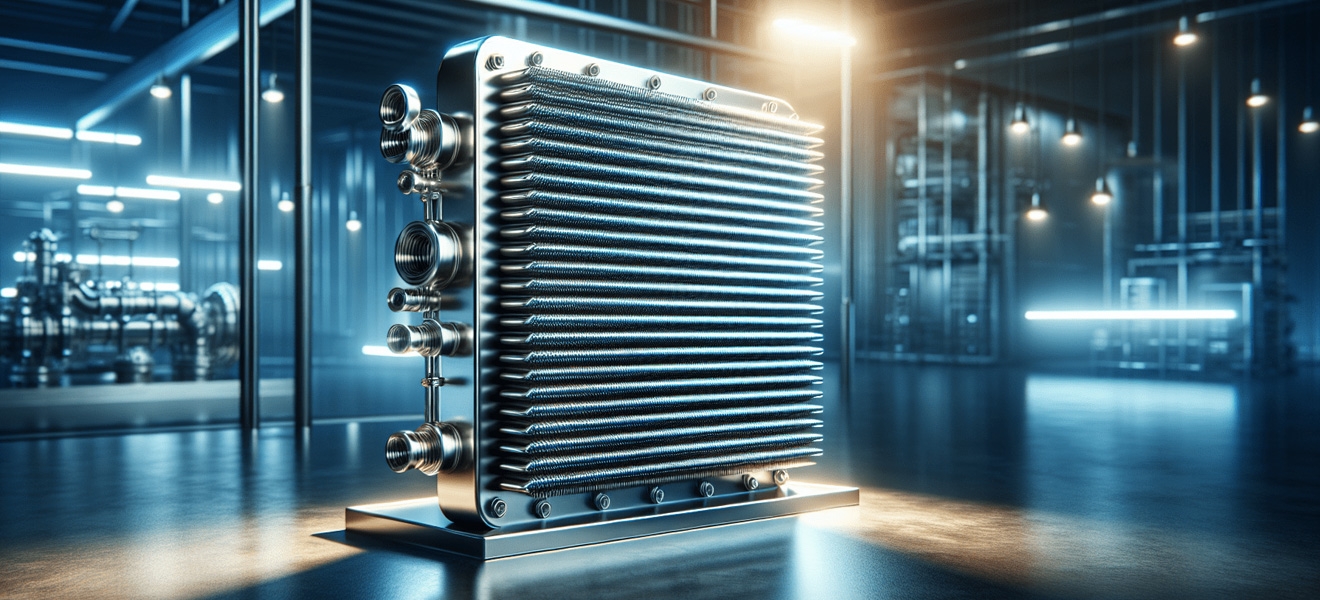

توسعه آلیاژ برای مبدلهای حرارتی

فولادهای زنگ نزن آستنیتی مانند آلیاژهای Cr–8Ni به مدت ۵۰ سال با موفقیت در آبهای شیرین و محیطهای صنعتی با خورندگی ملایم استفاده شدهاند. مقاومت در برابر خوردگی، قابلیت جوشکاری و استحکام، آنها را به گزینهای ایدهآل برای مبدلهای حرارتی تبدیل کرده است. تغییرات شیمیایی این آلیاژها باعث بهبود عملکرد آنها در صنایع مختلف شده است. این تغییرات شامل:

- ۱. افزودن مولیبدن برای بهبود مقاومت در برابر خوردگی در محیطهای حاوی کلرید، همانند گریدهای ۳۱۶ و ۳۱۷.

- ۲. استفاده از گریدهای کم کربن (مثل ۳۰۴L و ۳۱۶L) برای جلوگیری از رسوب کاربیدها در حین جوشکاری و حفظ مقاومت به خوردگی.

- ۳. اضافه کردن نیتروژن برای افزایش استحکام و بهبود مقاومت به خوردگی موضعی در محیطهای کلریدی.

- ۴. افزایش مقدار کروم برای بهبود مقاومت به خوردگی حفرهدار و شکافی.

- ۵. افزودن نیکل برای پایدار کردن ساختار آستنیتی و افزایش مقاومت به ترکهای ناشی از خوردگی تنشی.

- ۶. افزودن تیتانیم یا نیوبیوم برای جلوگیری از تشکیل کاربیدهای کروم در هنگام عملیات حرارتی، مانند گریدهای ۳۲۱ و ۳۴۷.

در نتیجه، انتخاب فولاد زنگ نزن مناسب برای مبدلهای حرارتی نیازمند توازن دقیقی بین مقاومت در برابر خوردگی، خواص مکانیکی و هزینه است. پیشرفتهای صورتگرفته در توسعه آلیاژها باعث بهبود کارایی فولادهای زنگ نزن در طیف وسیعی از کاربردهای صنعتی شده است.